一项来自华东理工大学催化反应工程团队的研究,通过改变催化剂的热处理方式,成功提升了丙烯环氧化反应中环氧丙烷的选择性和产率。

01 背景和问题

钛硅沸石(TS-1)是一种广泛应用于烯烃选择性氧化反应的微孔材料,尤其在丙烯环氧化制环氧丙烷中发挥着关键作用。环氧丙烷是生产聚醚、聚氨酯等化工产品的重要中间体,市场需求量大。

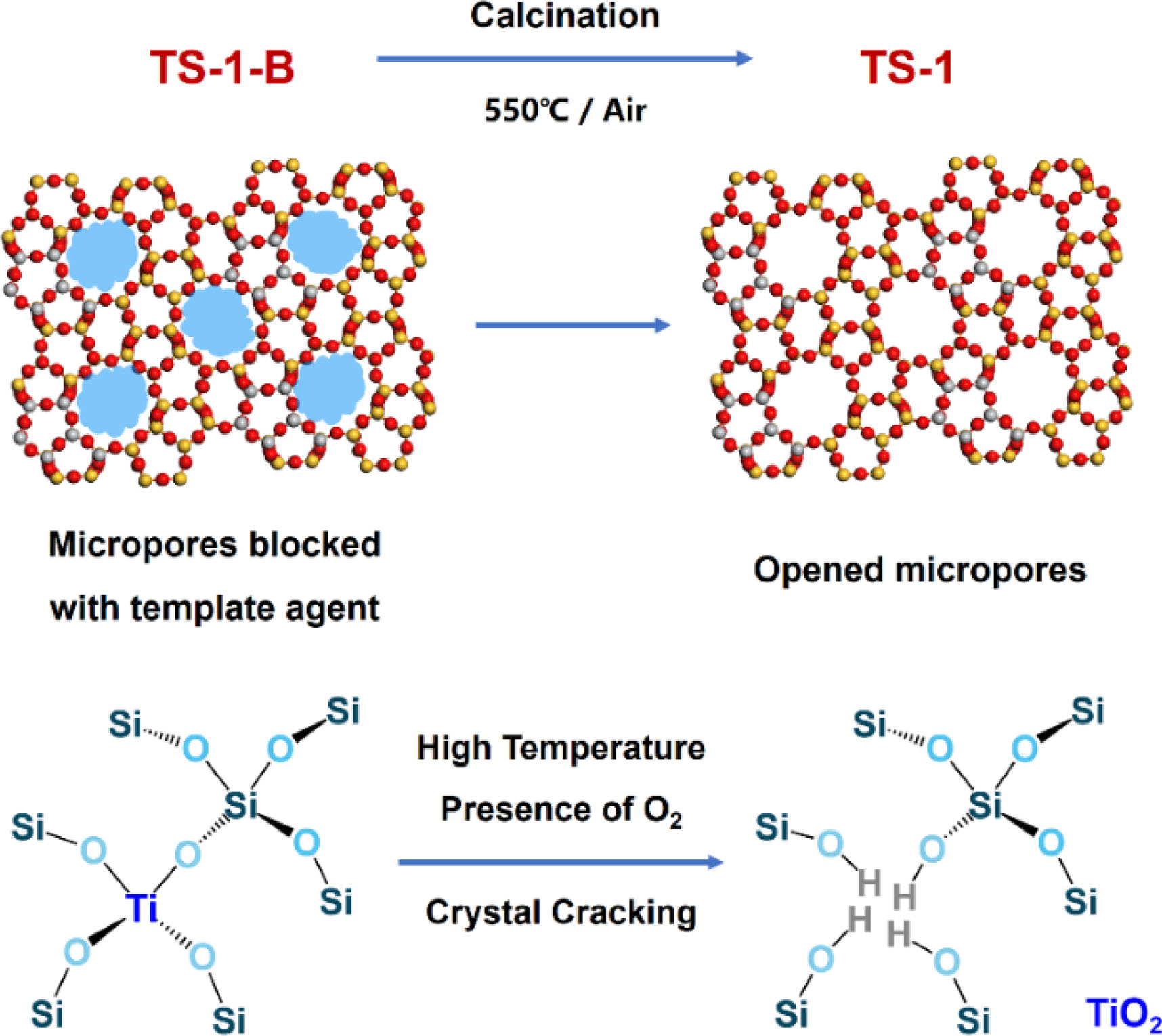

然而,传统的催化剂制备过程中,需要通过高温煅烧去除模板剂并打开孔道,这一步骤往往会导致部分活性钛物种从骨架中脱落,转化为无催化活性的锐钛矿型 TiO₂,从而降低催化剂效率。

这种现象不仅浪费了活性成分,还引发了副反应,降低产物选择性,成为制约 TS-1 性能提升的一个难题。

02途径:氮气氛中低温处理

最近,华东理工大学催化反应工程团队在《AIChE Journal》发表了一项研究。他们发现,通过改变热处理气氛和温度,可以有效抑制钛物种从骨架中脱落。

研究团队比较了传统空气煅烧和氮气气氛下不同温度的煅烧效果。结果显示,在氮气气氛下进行较低温度的煅烧,能够显著减少非骨架钛物种的形成。

在实验中,TS-1 在 550℃ 空气中煅烧后,非骨架 TiO₂含量约为 13.96%;而在氮气中煅烧后,这一比例降至 10.04% 左右。

当煅烧温度进一步降至 400℃ 时,非骨架 TiO₂含量更是降至 8.66%。这意味着更多活性钛得以保留在催化剂骨架中,从而提升了其催化性能。

03 机制:热应力与气氛的协同影响

研究进一步揭示了热处理影响钛物种转化的深层机制。在高温和有氧条件下,模板剂分解引起的体积变化和热效应会在晶体内部产生显著的结构应力,导致晶体开裂和钛物种迁移。

研究团队发现,在惰性气氛下进行较低温度的煅烧,能够减缓模板剂的分解速率,降低局部过热和结构应力,从而抑制钛从骨架中脱落的过程。

研究人员还通过扫描电子显微镜和透射电子显微镜观察发现,与传统方法处理的 TS-1 相比,经氮气低温处理的样品表面裂纹更少,晶体结构更完整,这进一步证实了优化处理条件对维持催化剂结构稳定性的积极作用。

04效果:催化效率提升

为了验证处理后的 TS-1 在丙烯环氧化反应中的表现,研究团队采用物理混合的方式将 Au/S-1-B 与不同处理的 TS-1 结合,构建了双功能催化剂体系。

实验结果显示,采用优化方法处理的 TS-1 在催化性能上表现突出。与使用传统 TS-1 的催化剂相比,优化后催化剂的环氧丙烷生成率提高了 10%-20%,选择性从 79.03% 提升至 84%-85%,氢效率也从 14.89% 提升至 19% 以上。

此外,研究人员还发现非骨架 TiO₂不仅会降低 H₂O₂的利用率,还会促进环氧丙烷的异构化反应,生成丙醛和丙酮等副产物。

优化处理的 TS-1 由于非骨架 TiO₂含量较低,显著抑制了这些副反应的发生,从而提高了目标产物的选择性。

05 潜在应用

这项研究不仅为 TS-1 催化剂的优化提供了新思路,也为相关钛硅分子筛的合成与性能提升提供了参考。通过简单的热处理条件调控,就能显著提升催化剂性能,这种方法具有操作简单、成本低廉的优点。

在化工生产日益追求绿色、高效的今天,这项研究成果有望为环氧丙烷等化学品的生产提供更环保、更经济的催化解决方案。通过提高催化效率,减少副产物生成,可以降低能耗和原料消耗,符合可持续发展的理念。

研究团队表示,未来将进一步探索这一方法在其他钛硅分子筛及不同氧化反应中的应用潜力,推动相关催化技术的进步。

06 展望

虽然这项研究目前仍处于实验室阶段,但其展现出的催化性能提升和工艺简单性,使其具备良好的工业化应用前景。优化后的 TS-1 催化剂不仅提高了反应效率,还表现出更好的稳定性,这对于工业化连续生产尤为重要。

研究人员也指出,未来的工作将侧重于进一步优化处理条件,探索更广泛的适用反应体系,并研究这一方法对其他类型沸石分子筛的影响。

随着对催化剂结构-性能关系理解的不断深入,类似的热处理调控策略有望应用于更多催化体系的优化中。

论文信息:

Yujie Liao et al., AIChE J. 2025;71:e18820.

https://doi.org/10.1002/aic.18820